Барабан крановый. Устройство грузового барабана

Барабан крановый - один из основных сборочных узлов подъёмных кранов, предназначенный для наматывания и укладки гибкого тягового элемента (каната или цепи) кранового механизма. Грузовой барабан функционирует в паре с полиспастом (блок полиспаст для лебёдки) и конструктивно согласуется с его характеристиками. Полиспаст снижает усилие в гибком элементе и момент сопротивления в грузовом барабане. В грузоподъёмной технике барабан, как правило, является исполнительным органом лебёдки.

Лебёдка крановая – устройство механического типа, представляющее собой совокупность передач, муфт, тормозов, барабанов и станин, выполненных в виде единого агрегата, передающее тяговое усилие, создаваемое электроприводным барабаном при помощи каната или цепи. В основном используются для вертикального и горизонтального перемещения грузов.

Крановые лебёдки бывают:

- Грузовые – применяются для перемещения грузов в вертикальной оси

- Стреловые – используют для регулировки угла наклона стрелы башенного крана

- Тележечные – используют для изменения положения грузовой телеги на стреле

На большинстве кранов используются унифицированные лебёдки. Они могут использоваться и как грузовые, и как стреловые - в зависимости от конструктивных особенностей крана. Такие лебёдки чаще всего имеют П-образную компоновку составных частей. Электродвигатель, редуктор и барабан монтируются в единый блок. Двигатель имеет фланцевое крепление к корпусу редуктора, а барабан - жесткое соединение с выходным валом редуктора. Таким образом, снижается сложность установки лебёдки на кран и замены вышедшего из строя узла.

В зависимости от типа лебёдки различаются и конструкции входящих в данный узел барабанов.

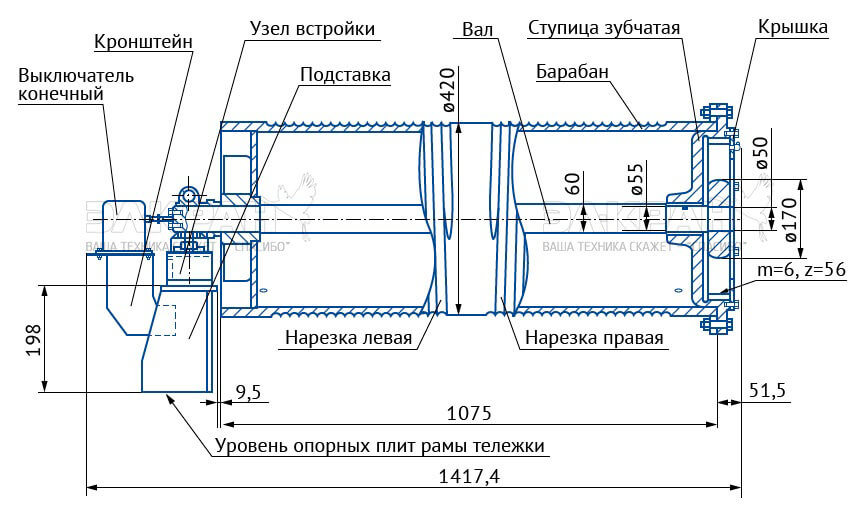

В компании «Эл-Кран» для Вас изготовят барабан крановый по Вашим чертежам или рассчитают его конструкцию под Ваши задачи. Срок изготовления – 25-35 рабочих дней. Пример конкретного чертежа грузового барабана под заказ приведен на Схеме 1.

Грузовые барабаны. Виды и особенности конструкции

Грузовые барабаны являются элементами грузовых подъёмных лебёдок, которые предназначены для того, чтобы на них равномерно натягивался тяговый трос грузового механизма.

Для лебёдок тяговое усилие и грузоподъёмность имеют одинаковое значение, так как в этом случае фактически обозначают одно и то же, хотя по своей сути представляют собой разные характеристики.

Эти параметры указывают на силу, с которой способен тянуть канат с грузом приводной механизм, а также максимальную весовую нагрузку на устройство.

Барабаны выполняются либо из чугуна (литые), либо из стали (литые или сварные). Литые барабаны тяжелее сварных на 40—50 %. Нужно помнить, что для производства барабанов большого диаметра целесообразно применять литые заготовки, а барабаны с маленьким диаметром рекомендуется выполнять из труб. Правильный выбор устройства должен основываться на таких расчетах, при которых барабан имеет способность вместить всю длину каната, в то время как груз должен подниматься на расстояние максимальной длины между верхним и нижним упорами. Основной норматив стандартизации ГОСТ 33710-2015.

Основными элементами конструкции грузового барабана являются:

- Цельная труба. Основная деталь механизма, на которую в процессе эксплуатации техники наматывается канат;

- Фланцы. Детали, приваренные к концам цельной трубы. Их основная задача снижение нагрузки на ось барабана при вращении. К ободу фланца присоединено днище со ступицами. Запрессовка вала производится по внутренней поверхности трубы;

- Зубчатое колесо. Размещено на центральном валу, используется для фиксации барабана с приводом редуктора и обеспечения движения конструкции.

Чертеж устройства грузового барабана

Схема 1

Вращающий момент от редуктора к барабану передается с помощью полого вала, имеющего зубчатый венец, который постоянно находится в зацеплении со ступицей барабана.

Грузовые барабаны кранов заменяются при износе стенки на величину, превышающую 20% начального значения.

По типу поверхности трубы барабаны бывают:

- Гладкие. Применяются в случаях, когда по конструктивным причинам необходима многослойная навивка каната на барабан, а также при навивке на барабан цепи.

- Желобчатые. С нарезанными по всей длине трубы канавками для укладки каната.

- Комбинированные. Между участками барабана с канавками размещается гладкая ненарезная часть. Концы каната в большинстве случаев закрепляют по краям барабана. Ветви каната, спускающиеся с барабана, подводятся к наружным блокам крюковой подвески, и при наматывании каната на барабан происходит его навивка от краев к середине.

В кранах большой грузоподъёмности с большой кратностью полиспаста и, значит, большим количеством блоков на подвеске чаще всего используется комбинированный тип поверхности, когда требуется наличие у барабанов длинных ненарезанных участков. Это приводит к увеличению длины барабана и размеров всего механизма подъёма.

По способу навивки гибкого органа (цепи и каната) барабаны делятся на:

- Однослойные

- Многослойные

Барабаны с навивкой каната в несколько слоев используют для того, чтобы уменьшить габариты. Минусом данного способа является быстрый износ каната. Здесь следует учитывать, что второй и все последующие слои каната перекрещиваются с нижними слоями. В этих зонах канат подвержен повышенному трению и износу.

Однослойная навивка на барабан способствует увеличению срока службы каната. Барабаны для однослойной навивки исполняют желобчатыми. Применяя барабаны с канавками, можно также снизить контактное напряжение между ним и барабаном, за счёт увеличения площади соприкосновения. В случаях, когда это невозможно из-за габаритных ограничений, должна быть обеспечена многослойная навивка каната по всей длине барабана.

Гладкие барабаны и барабаны с канавками, предназначенные для многослойной навивки каната, должны иметь реборды с обеих сторон барабана. Реборды барабанов для канатов должны возвышаться над верхним слоем навитого каната не менее чем на два его диаметра, а для цепей – не менее чем на ширину звена цепи.

Направление навивки каната, особенно на гладких барабанах должно соответствовать направлению свивки каната. При использовании барабана с нарезкой могут быть выбраны оба направления свивки каната, однако рекомендуется то же направление свивки, что было бы принято для гладкого барабана.

При проектировании механизмов с гладкими барабанами следует учитывать, что любое ослабление или неправильная навивка каната, неровности на поверхности барабана приводят к повышенному износу каната и его повреждению, заломам, вплоть до разрушения.

При использовании барабана с нарезкой, канавка задает необходимый угол схода каната, уменьшая контактное давление на канат.

Применяются два вида нарезки:

- спиральная (винтовая) нарезка - вдоль барабана, обеспечивающая правильный сход первого (нижнего) слоя каната (не рекомендуется более чем для трех слоев навивки);

- параллельная нарезка - при которой канавки расположены параллельно ребордам барабана.

Отдельные зоны на барабане могут быть нарезаны обоими способами для облегчения перехода каната с одной параллельной канавки на другую. Такой вид нарезки используется при многослойной навивке для снижения повреждений каната в областях перехлеста.

Если на барабан наматывается одна ветвь (одинарный полиспаст), он имеет канавки только одного направления (правого или левого). При двух ветвях (сдвоенный полиспаст) канавки выполняют правого и левого направления.

Для обеспечения правильной укладки каната при многослойной навивке следует предусмотреть устройства (например, канатоукладчик), обеспечивающие правильную и равномерную укладку каната на барабан в каждом слое. Конструкция канатоукладчика должна предохранять канат от смещения и запутывания при его ослаблении, а также не должна вызывать его поверхностный износ.

Конструктивное исполнение барабанов должно предусматривать размещение деталей для закрепления каната на барабане, которое может осуществляться при помощи накладных планок, прижимных планок или клина. Крепление каната на барабане должно быть надежным и в то же время удобным для быстрой смены изношенного каната. Выбор каната, его длины и типа крепления определяется типом барабана и зависит от грузоподъёмности крана.

Канат, наматывающийся и сматывающийся с барабана или огибающий блок, деформируется ребордами и канавками блока и барабана. Это влияет на целостность свивки каната и приводит к его сжатию (деформации), скручиванию и, соответственно, влияет на рабочие характеристики каната. В предельном случае это приводит к повреждениям структуры каната. Таким образом, углы схода каната должны быть минимальными.

Углы схода каната в полиспасте следует ограничивать 2° для некрутящихся канатов и 4° для стандартных канатов. Углы схода каната могут быть уменьшены, например уменьшением длины и увеличением диаметра барабана или увеличением расстояния между блоками и барабаном. При многослойной навивке углы схода каната возле реборд барабана должны быть более 0,5° для предотвращения перехлеста витков каната.

От качества изготовления и сборки барабана зависит надежность и безопасность эксплуатации крана.

Для безопасной работы при подъеме тяжестей лебедки, тали и блоки должны иметь 5-кратный запас прочности, а подъёмники и краны — 6-кратный.